热搜关键词:

一 CNC4轴加工时对于刀具破损,可以采取以下措施进行预防:

调整刀具的几何参数,包括前后角、主副偏角、刃倾角等,以保证切削刃和刀尖有较好的强度。在切削刃上磨出负倒棱,可以有效防止崩刀。合理选择刀具材料和牌号,确保刀具在具备一定硬度和耐磨性的同时,也具备必要的韧性。

保证焊接和刃磨的质量,避免因焊接、刃磨不善而带来的各种疵病。对于关键工序所用的刀具,其刀面应经过研磨以提高表面质量,并检查有无裂纹。合理选择切削用量,避免过大的切削力和过高的切削温度,以防止刀具破损。 尽可能保证cnc加工工艺系统具有较好的刚性,减小振动。采取正确的操作方法,尽量使刀具不承受或少承受突变性的负荷。

二 CNC4轴加工时为了防止工件损坏,还需要注意以下几点:

在CNC加工过程中,应确保材料的稳定性,避免材料的移动或震动。同时,材料表面应充分处理,以确保其表面平滑、均匀,并且不会对刀具的使用造成影响。在设计工件时,应遵循一些原则,限度地减少切削力和热量产生,如采用较小的尺寸,规避锐角或者过深的加工,减少切削量和切削速度等措施。

在加工过程中,应注意对加工部位的位置和尺寸进行自检,检查工艺是否正确,工件位置到参考边的尺寸是否符合图纸要求等,以确保加工精度和质量。

三 精密CNC加工时如何解决凹凸不平现象

在精密CNC加工中,解决凹凸不平现象的关键在于对加工过程的细致控制和优化。以下是一些具体的解决方案:

1、优化刀具选择与使用:

选择高质量的刀具,确保刀刃锋利,以减少切削力,降低切削热,从而避免工件表面凹凸不平。定期检查刀具磨损情况,及时更换磨损严重的刀具,确保切削过程的稳定性。根据加工材料和工艺要求,合理设置切削参数,如切削速度、进给量和切削深度,以减少切削力对工件表面的影响。

2、加强工件装夹与定位:

设计合理的夹具和定位装置,确保工件在加工过程中稳定可靠,避免因装夹不当引起的振动和位移。在加工前,对工件进行彻底清洁,去除油污和杂质,以确保工件表面与夹具之间的紧密贴合。

3、控制加工环境与工艺参数:

保持加工环境的清洁和干燥,避免灰尘和杂质对加工过程的影响。根据加工材料和刀具特性,选择合适的冷却液和冷却方式,以降低切削热,减少工件表面的热变形。严格控制加工温度,避免温度过高导致工件表面出现氧化、变色或凹凸不平的现象。

4、提高机床精度与稳定性:

定期对机床进行维护和保养,确保机床的精度和稳定性达到最佳状态。使用高精度的测量仪器对机床进行校准和检测,及时发现并纠正机床的误差。

5、采用好的加工技术:

引入好的加工技术和工艺,如高速切削、精密磨削等,以提高加工效率和加工质量。采用数控技术实现加工过程的自动化和智能化,减少人为因素对加工质量的影响。

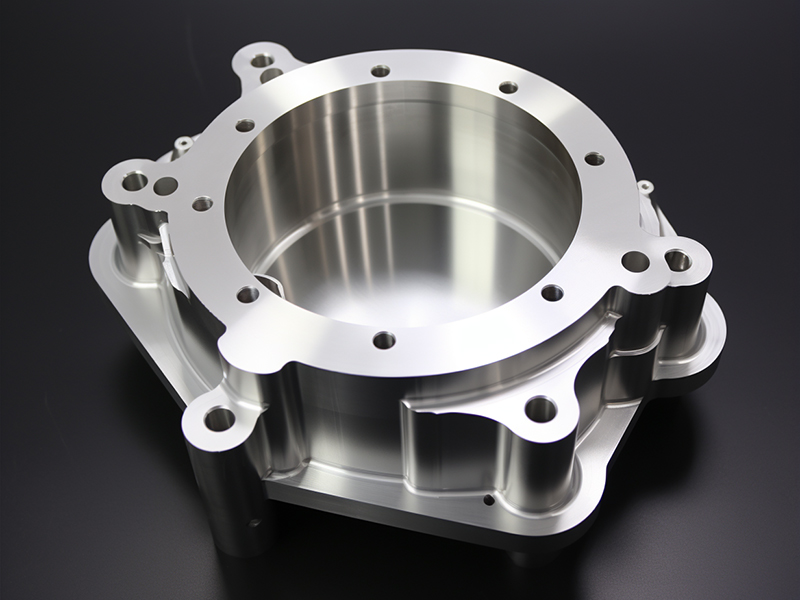

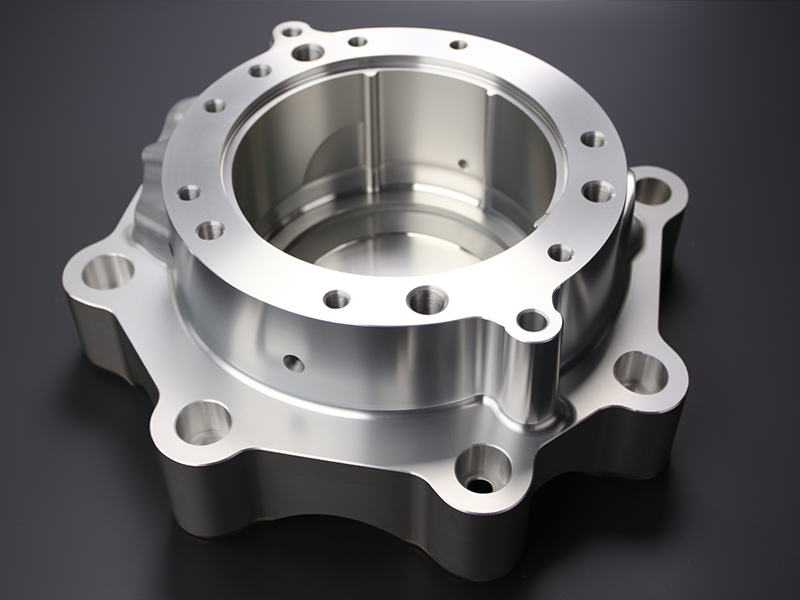

【本文标签】 铝合金cnc零件加工 精密cnc零件加工 cnc零件加工 数控cnc零件加工

【捷百瑞精密加工】版权所有

咨询热线

13751188387