热搜关键词:

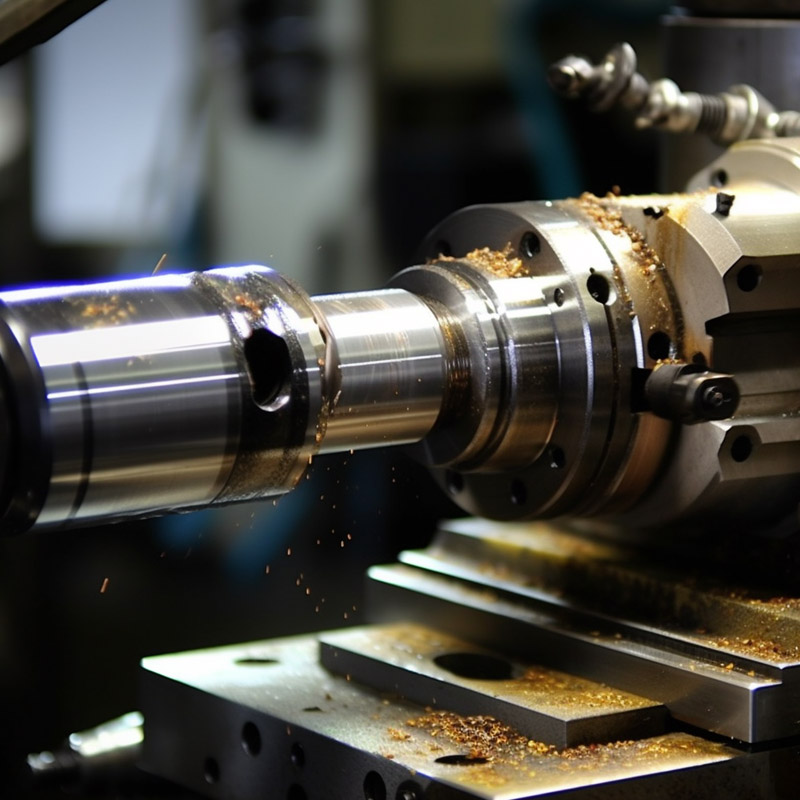

一般来讲,机械cnc加工过程对于金属零件加工精度的内在影响因素有:在进行机械安装时不够规范,在进行加工装备时存在精度误差等等。以上所述的内部影响因素均会对所加工的金属构件的精度产生影响,且很难消除。其中,机械设备本身的精度误差是一个很大的影响因素,如果机械设备有问题,那么金属零件就一定有问题。同时,由于机床加工工艺对机床的要求较高,机床的品质直接关系到机床的加工精度。一般情况下,由于机械cnc加工装备的体积比较大,由各种装备组成,所以在将这些装备组合起来的时候,由于安装不合理,很有可能会造成后续的加工过程中的错误,从而影响到金属零件的加工精度。在实际的加工过程中,由于机械加工装备在运转中的磨损,会使其内部部件产生缝隙,从而影响加工精度。

热变形影响:在通过机械cnc加工设备对于金属零件进行加工的过程中,由于热变形而对金属零件加工进度造成影响的因素主要有:机床热变形、刀具热变形以及工件热变形等等。在金属零件的加工过程中,会出现刀具热变形的现象,主要是因为刀具与零件之间进行反复切割摩擦的过程中所产生的热量,而这些热量就会导致热变形,从而对金属零件的精度产生不良影响。造成工件热变形的原因是,当对一些长度大的零件进行加工时,由于零件长,其表面温度升高,从而增大了零件的内外温度差,从而造成了热变形。机床的热变形是由于在长时间的工作中,其内部的温度上升引起的,当机床内部的温度上升时,必然会影响到内部结构的匹配,进而影响到金属零件的加工精度。

受力效应:当工件被切削时,工件上的所有工件实际上都要受到某种程度的压力,并要受到工件间的力以及工件间的摩擦。在机械加工系统中,如刀具或者夹具等部件,在长期的运行过程中,很容易发生位移,也有可能在压力的作用下发生变形,从而降低系统的抗性,最终影响金属零件的加工精度。

原理误差的影响:在对金属零件进行机械cnc加工时,在对零件表面进行加工时,必须使用刀片来进行轮廓加工,在该加工过程中所产生的误差称为原理误差。要提高金属构件的加工精度,就必须按照加工的基本原则,使成形加工更准确。但在实际操作中,这样的精度很难达到,盲目的提高精度反而会影响到生产效率,影响到企业的利润。

咨询热线

13751188387