热搜关键词:

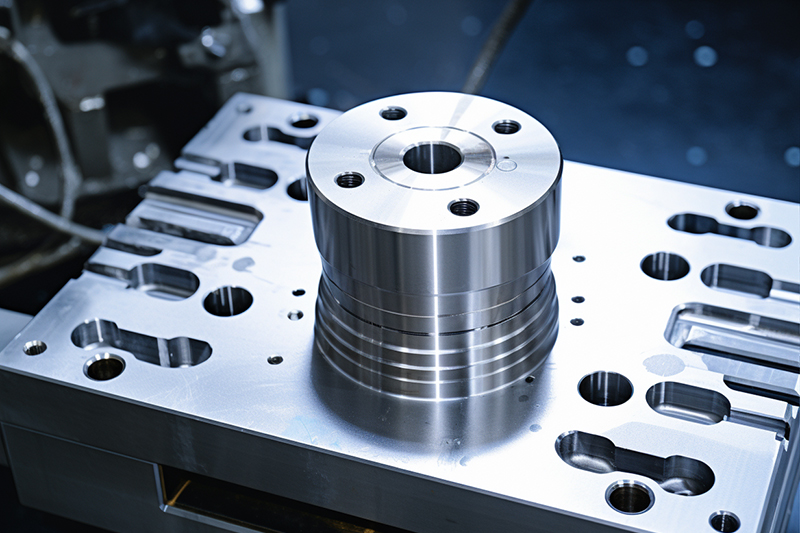

铝合金外壳在加工工艺过程中容易发生变形,其面临的加工难点与工件的材质、夹装方法、控制刀具选择有密切关系。

(1)加工夹装方法需要注意,对于刚性较差的薄壁铝合金工件,对于薄壁衬套类零件如果用三爪自定心卡盘或弹簧夹头从径向夹紧,一旦松开工件必然发生变形。

(2)刀具的磨损标准需要严格控制。刀具在使用后磨损程度会越来越严重,会造成零件工件表面粗糙程度加深,切削温度上升工件变形随之增加。因此除选用耐磨性好的刀具材料外,还应严格控制刀具磨损程度,否则容易产生机械刀刃的积屑。

对于铝合金外壳的加工难点,确实与工件的材质、夹装方法和刀具选择密切相关。以下是对于提高加工质量和避免变形的几点建议:

1. 合理选择夹装方法:对于刚性较差的薄壁铝合金工件,要特别注意夹装方法。使用三爪自定心卡盘或弹簧夹头从径向夹紧可能会导致工件变形,因此可以考虑采用非径向夹紧的方法,如采用胀套式夹具或真空吸附等方式,以减少对工件的变形影响。

2. 控制刀具磨损:刀具磨损会导致切削质量下降,表面粗糙度加大,切削温度升高,从而增加工件变形的风险。因此,除了选择耐磨性好的刀具材料外,还要严格控制刀具的磨损程度。定期检查和更换刀具,保持刀具的锋利度和几何形状,避免磨损过度影响加工质量。

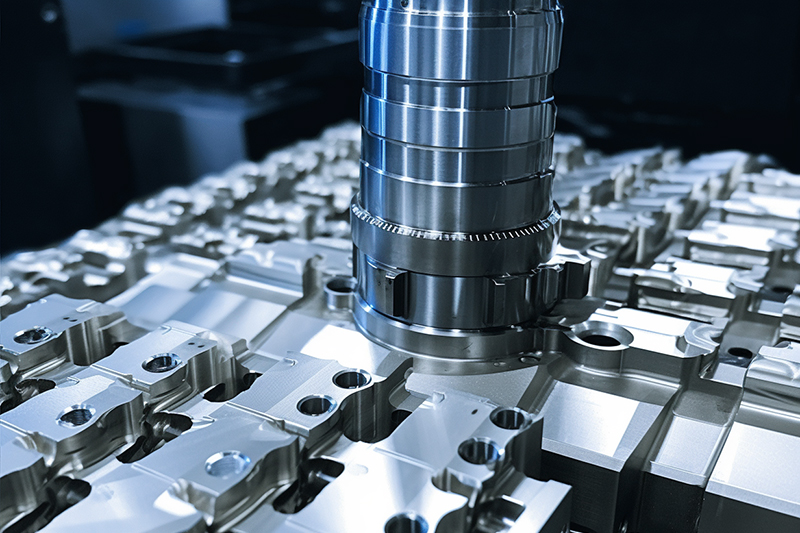

3. 控制切削参数:合理选择切削参数也是减少变形的关键。切削速度、进给速度、切削深度等参数的选择应根据具体工件和材料特性进行合理调整,以减小切削热的积累和内力的产生,从而减少工件的变形。

4. 采用合适的冷却润滑方式:在加工过程中,采取适当的冷却和润滑措施,以降低切削温度和减少热变形的影响。合理选择冷却液和冷却方式,保持切削区域的温度稳定,有助于控制工件的变形。

5. 加工前的预处理:对于容易变形的铝合金外壳,可以在加工之前进行适当的预处理。例如,进行热处理或应力释放处理,以减小材料的内应力,降低加工过程中的变形风险。

通过以上措施的综合应用,可以有效提高加工质量,减少铝合金外壳的变形,保证加工工艺生产效率和质量。同时,加工操作人员的经验和技能也是至关重要的,需要加强培训和提高操作人员的专业素质,以确保加工过程的准确性和稳定性。

咨询热线

13751188387