热搜关键词:

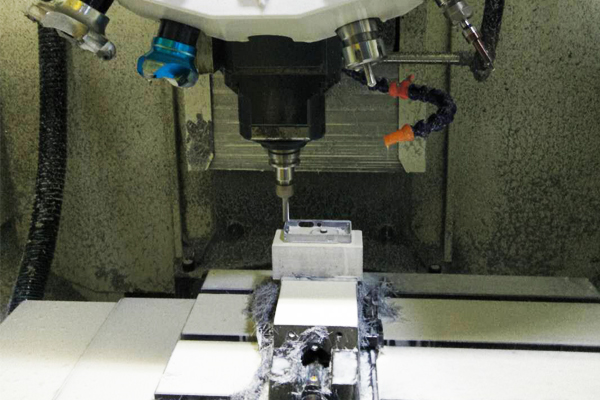

1.1无毛坯表面的加工

在数控机床加工复杂型腔铝合金零件的过程中,对于不需要开粗曲面的零件,我们可以从其外侧进入,减少平底刀层切粗的工作步骤,同时也可以在被加工的铝合金零件的侧面采用刀片走刀,这样就可以容易地进行切入,但是在这个过程中,有关人员要注意,在进行切入的时候,要留有0.1 mm至0.2 mm的间距,进入的效率要保持在每秒5000转左右,并且,为了防止切削过大,可以通过编程软件来调节数控机床,确保切入的力度。

1.2铝合金构件的内空化和外空化

在数控机床加工复杂型腔铝合金零件的时候,对于装夹技术要求,要采用压边的方式预留出零件加工后的长度,以减少加工过程中产生的震动,在这个过程中要注意,尽可能一次完成对铝合金零件内外腔的加工,保证零件的尺寸和位置及精度满足客户的要求。还能采用新材质的工具,对切削过程进行优化,节约切削时间,提高切削质量,提高切削效率。最后,对于需要加工内外腔的铝合金零件,在进行装夹工序的时候,有关人员要注意一次加工出零件的内外轮廓,从而保证零件的位置和尺寸精度。

1.3型偏斜刀具轨迹的多件加工

采用偏斜刀具轨迹法对具有复杂型腔的铝合金构件进行数控加工,可有效提高构件的加工质量和时间效率。这种加工有两种方式,第一种是直接在数控机床上设置编程数据,实现偏置刀轨加工方式[5]。其次,他还需要设置一条独立的程序,然后将这些程序输入到 CNC的程序中,从而完成各种不同的刀具轨迹。一般来说,不管是哪一步,他们都要保证在加工的时候,零件之间的间隙和程序中给出的间隙是一样的。

2在实际生产中如何应用夹具设计和裁剪参数

2.1夹紧装置的设计及应用

在处理复杂型腔的铝合金部件的过程中,有关人员要根据部件的使用方向、生产数据等,来进行装卡工艺的设计,并且要以铝合金部件的使用方向、生产标准等为基础,对数控机床的型号进行合理的选择,并且在这个过程中,有关人员还要对各个部件的适用性以及在装卡过程中发生的变形、过量等问题进行充分的考虑,从而找到造成这些问题的原因,并制定出行之有效的解决方案,从而提高部件的加工精度和时效性。

2.2在实际生产过程中,对工件进行切割时的参数选取

在加工复杂型腔铝合金零件的时候,要以数控机床的特点、零件的使用情况、标准及机床自身切削刀具的规格等为依据,对数控机床主轴转速、进给速度及切削用量等参数进行合理选择。在实际加工过程中,还要以现场情况、数控机床的速度极限及铝合金零件加工的精度和尺寸范围等为依据,合理选择数控机床主轴转速、进给速度及切削用量等参数。

3结语

由此可以看出,如果要使用先进的数控机床,能够有效地提高复杂型腔铝合金零件的加工精度和质量,就一定要在零件加工之前,做好对其进行优化的准备工作,并以零件加工后的应用情况为依据,对其进行有针对性的设计,并对其进行优化,从而使其在加工过程中的精度和质量得到提高。

在此基础上,要改变观念,认真思考在生产过程中所面临的工艺、工艺等方面存在的问题,并提出相应的解决措施,以提高复杂型腔铝合金产品的生产质量。

咨询热线

13751188387