热搜关键词:

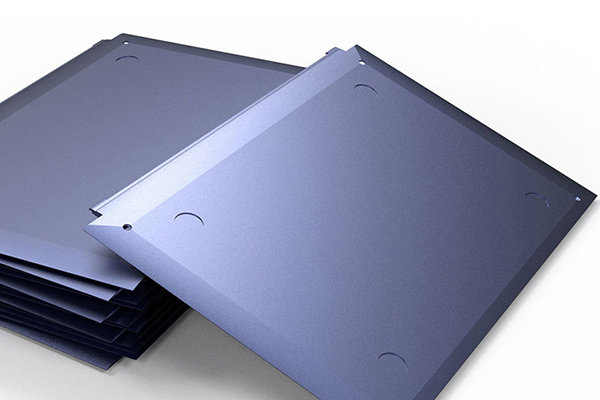

铝合金是一种常用于cnc加工的材料,具有重量轻、强度高、导热性好等优点,因此被广泛应用于航空航天、汽车制造、机械设备等领域。然而,在铝合金CNC加工过程中,易变形的问题一直困扰着制造商和工程师。

铝合金具有低熔点和高热膨胀系数的特性,导致在CNC加工过程中易受热影响,容易发生变形。特别是在高速切削和高温环境下,铝合金会快速传导热量,使加工零件产生热应力,导致变形。

加工参数的选择直接影响到加工过程中零件的变形情况。例如,切削速度过高、进给速度过大或刀具选择不当都可能导致加工零件出现较大的变形。此外,加工过程中切削润滑及冷却条件的设置不当也会增加零件变形的风险。

工艺设计也是导致铝合金CNC加工易变形的重要因素之一。不合理的设计会导致加工过程中应力集中,增加零件变形的可能性。例如,零件壁厚过薄、孔的位置和尺寸安排不合理等都可能引发零件变形。

1. 合理选择合金:根据具体应用需求选择合适的铝合金材料,避免材料的热传导和热膨胀系数过高。

2. 控制加工参数:合理选择切削速度、进给速度和刀具参数,避免过高的切削速度和进给速度对零件产生过大的热应力。

3. 设计优化:在工艺设计阶段充分考虑材料特性和加工过程中的应力分布情况,合理设置零件的结构和尺寸。

4. 刀具和夹具优化:选择合适的刀具和夹具可以降低变形风险,避免过度挤压和应力聚集。

综上所述,铝合金CNC加工易变形是一个常见但仍然有解决方法的问题。通过合理选择材料、控制加工参数、优化设计和使用合适的刀具夹具等方式,可以最大程度减少铝合金CNC加工中的变形风险。

咨询热线

13751188387