热搜关键词:

本文目录

加工零件将其合成的过程叫什么? 数控加工的核心内容是? 用一个数控编程连续加工多个同样的产品编程该怎么编? 简述数控车床x z向对刀的步骤? 一般cnc加工怎么释放应力? CNC加工一个工件要多久?

数控机床的工作过程:零件图工艺处理—数学处理—数控编程—程序输入—译码—数据处理—插补—伺服控制与加工

在数控机床上加工零件时,要事先根据零件加工图纸的要求确定零件加工路线、工艺参数和数据,再按数控机床编程手册的有关规定编写零件数控加工程序,然后通过输入装置将数控加工程序输入到数控系统,在数控系统控制软件的支持下,经过处理与计算后,发出相应的控制指令,通过伺服系统使机床按预定的轨迹运动,从而进行零件的切削加工。

在数控机床上加工零件的整个工作过程如下:

1.零件图工艺处理 拿到零件加工图纸后,应根据图纸,对工件的形状、尺寸、位置关系、技术要求进行分析,然后确定合理的加工方案、加工路线、装夹方式、及切削参数、对刀点、换刀点,同时还要考虑所用数控机床的指令功能。

2.数学处理 在工艺处理后,应根据加工路线、图纸上的几何尺寸,计算中心运动轨迹,获得刀位数据。如果数控系统有补偿功能,则需要计算出轮廓轨迹上的坐标值。

3.数控编程 根据加工路线、工艺参数、刀位数据及数控系统规定的功能指令代码及程序段格式,编写数控加工程序。程序编完后,可存放在控制介质(如软盘、磁带)上。

4.程序输入 数控加工程序通过输入装置输入到数控系统。目前采用的输入方法主要有软驱、USB接口、RS232C接口、MDI手动输入、分布式数字控制(Direct Numerical Control ,DNC)接口、网络接口等。数控系统一般有两种不同的输入工作方式:一种是边输入边加工,DNC即属于此类工作方式;另一种是一次将零件数控加工程序输入到计算机内部的存储器,加工时再由存储器一段一段地往外读出,软驱、USB接口即属于此类工作方式。

5.译码 输入的程序中含有零件的轮廓信息(如直线的起点和终点坐标;圆弧的起点、终点、圆心坐标;孔的中心坐标、孔的深度等)、切削用量(进给速度、主轴转速)、辅助信息(换刀、冷却液开与关、主轴顺转与逆转等)。数控系统按一个程序段为单位,按照一定的语法规则把数控程序解释、翻译成计算机内部能识别的数据格式,并以一定的数据格式存放在指定的内存区内。在译码的同时还完成对程序段的语法检查。一旦有错,立即给出报警信息。

6.数据处理 数据处理程序一般包括补偿、速度计算以及辅助功能的处理程序。补偿有半径补偿和长度补偿。半径补偿的任务是根据半径补偿值和零件轮廓轨迹计算出中心轨迹。长度补偿的任务是根据长度补偿值和程序值计算出轴向实际移动值。速度计算是根据程序中所给的合成进给速度计算出各坐标轴运动方向的分速度。辅助功能的处理主要完成指令的识别、存储、设标志,这些指令大都是开关量信号,现代数控机床可由PLC控制。

7.插补 数控加工程序提供了运动的起点、终点和运动轨迹,而从起点沿直线或圆弧运动轨迹走向终点的过程则要通过数控系统的插补软件来控制。插补的任务就是通过插补计算程序,根据程序规定的进给速度要求,完成在轮廓起点和终点之间的中间点的坐标值计算,也即数据点的密化工作。

8.伺服控制与加工 伺服系统接受插补运算后的脉冲指令信号或插补周期内的位置增量信号,经放大后驱动伺服电机,带动机床的执行部件运动,从而加工出零件

数控加工工艺文件既是数控加工、产品验收的依据,也是操必须遵守、执行的规程。它是编程人员在编制加工程序单时必须编制的技术文件。数控加工工艺文件要比普通机床加工的工艺文件复杂,它不但是零件数控加工的依据,也是必不可少的工艺资料档案。

1.编程任务书用来阐明工艺人员对数控加工工序的技术要求、工序说明、数控加工前应该留有的加工余量。是编程员与工艺人员协调工作和编制数控加工程序的重要依据之一。

2.数控加工工件安装和零点设定卡此表卡的作用,在于表达数控加工零件的定位方式和夹紧方法,并应标明被加工零件的零点设置位置和坐标方向,以及使用的夹具名称、编号等。

3.数控加工工艺卡数控加工工序卡与普通加工工序卡相似之处是由编程员根据被加工零件,编制数控加工的工艺和作业内容;与普通加工工序卡不同的是,此卡中还应该反映使用的辅具、切削参数、切削液等。它是操作人员用数控加工程序进行数控加工的主要指导性工艺资料。工序卡应该按照已经确定的工步顺序填写。数控加工工序卡如下表所示。被加工零件的工步较少或工序加工内容较简单时,此工序卡也可以省略。但此时应该将工序加工内容填写在数控加工工件安装和零点设定卡上。

4.数控加工卡数控加工时对的要求十分严格。数控加工卡上要反映编号、结构、刀杆型号、刀片型号及材料或牌号等。它是组装数控加工和调整数控加工的依据。数控加工卡如下表所示。在数控车床、数控铣床上进行加工时,由于使用的不多,此卡可以省略。但应该给出参与加工的各把相距被加工零件加工部位的坐标尺寸,即换刀点相距被加工零件加工部位的坐标尺寸。也可以在机床运行轨迹图上,标注出各把在换刀时,相距被加工零件加工部位的坐标尺寸。

5.数控机床调整卡数控机床调整卡是机床操作人员在数控加工前调整机床的依据。主要包括机床控制面板开关调整单和数控加工零件安装与零点设定卡两部分。机床控制面板开关调整单主要记有机床控制面板上有关“开关”的位置,例如进给速度F、调整旋扭位置或超调(倍率)旋扭位置,半径补偿旋扭位置或补偿拨码开关组数值表、垂直校验开关及冷却方式等内容。数控机床调整卡的格式如下表所示。数控铣床上加工时,此卡可以简化,也可以省略。但必须将上述内容要求填写在数控加工工件安装和零点设定卡上。

6.机床运行轨迹图机床运行轨迹图是编程人员进行数值计算、编制程序、审查程序和修改程序的主要依据。

7.数控加工程序单数控加工程序单,是编程员根据工艺分析情况,经过数值计算,按照数控机床规定的指令代码,根据运行轨迹图的数据处理而进行编写的。它是记录数控加工工艺过程、工艺参数、位移数据等的综合清单,用来实现数控加工。它的格式随数控系统和机床种类的不同而有所差异。

如果需要使用数控机床连续加工多个同样的产品,可以通过"重复循环"或者"子程序"的方式进行编程。以下是两种方式的具体介绍:

1. 重复循环编程方法: 可以使用G73/G83等循环加工指令,在数控编程语言中,通过多次重复执行某个程序段的方式,完成同样的加工操作。一般情况下,循环加工指令指定了循环次数,并根据加工要求给出程序段的起始和终止点,加工程序段中的相关指令会重复执行多次,直到循环次数满足为止。

2. 子程序编程方法: 子程序是一段独立的程序代码,可以通过G65指令进行调用。在使用子程序编程之前,需要预先定义好子程序中要执行的指令序列及相关参数,最后通过 G65 指令调用即可。子程序的定义一般使用O、M等指令完成,如O100,代表子程序号为100。在主程序中调用子程序时使用 G65 P100 即可调用子程序100,从而完成一定的加工操作。

需要注意的是,无论使用哪种方式编程,都需要在主程序中设置初始的加工坐标,然后根据加工要求设定适当的工件坐标系、半径补偿、切削参数等,确保加工的一致性和稳定性。

数控车床中,X轴和Z轴是常用的移动方向。以下是X轴和Z轴对刀的一般步骤:

1. 确定工件坐标系:首先,根据工件图纸和加工要求,确定工件坐标系的原点和相对位置。

2. 定位:选择适当的,并将其安装在车床刀塔上的合适位置。确保处于正确的夹持状态,夹具固定牢固。

3. 调整偏差:使用工具磨床或专用测量仪器,测量的几何参数(如刃尖半径、刃尖高度等),并根据测量结果调整尺寸和偏差。

4. 移动X轴:使用数控系统或手动操作,将沿X轴方向移动到离工件边缘一定距离的位置。这个位置通常是根据工艺要求和切削条件来确定的。

5. 移动Z轴:使用数控系统或手动操作,将沿Z轴方向移动到工件表面上。通过观察和调整,使轻微接触工件表面而不造成过度切削或过度磨损。

6. 对刀点坐标设置:将X轴和Z轴的坐标位置记录下来,作为对刀点的参考。这些坐标通常被输入到数控系统中,以便进行后续加工操作。

7. 验证对刀:使用一些合适的方法,例如测量工具或目视检查,确认是否正确对准和调整。必要时,可以进行微调以达到理想的对刀效果。

需要注意的是,不同的数控车床可能有不同的对刀程序和步骤,上述步骤仅作为一般指导。在实际操作中,请充分了解您使用的具体数控车床型号的操作说明和相关安全注意事项,并根据实际情况进行操作。

一、降低淬火后产生的内应力

1)机械拉伸法。将铝合金板淬火后,在一定时间内沿轧制方向进行拉伸,使拉伸应力与板内的残余应力相叠加后产生一定量的塑性变形,然后再进行时效处理,使残余应力得到缓和与释放,一般情况可消除90%以上的淬火残余应力。

2)深冷处理法。将固溶处理后的铝板或铸件浸入到液氮中进行深冷,待内外温度均匀后,再迅速用热蒸汽喷射,通过急冷与急热产生相反的热应力,来抵消原来固溶处理时产生的残余应力。深冷处理可降低20%~84%的残余应力。

3)振动消除法。采用强力激振器使工件产生振动,使件内部某些部位的残余应力与振动载荷叠加后,超过材料的屈服极限,从而引起局部变形,导致内应力降低。采用振动消除法,对于铝合金应在淬火后0~2h内进行,其残余应力可降低50%~70%,若在淬火后360h进行,其残余应力只能消除10%~20%,所以应在淬火后立即进行。

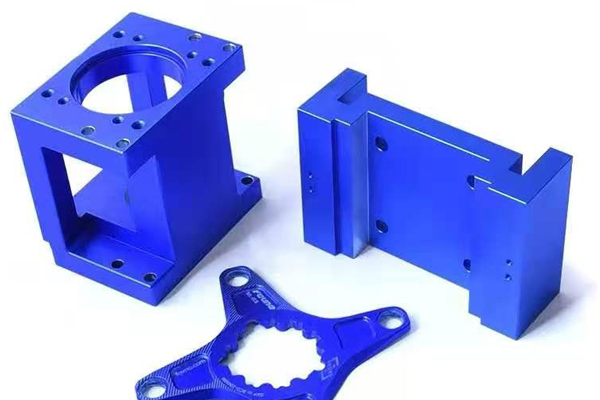

CNC加工后的铝件

二、降低加工后产生的内应力

金属材料受切削后,材料组织内部需要重新建立平衡,由于残余应力的释放,在结构剩余部分发生变形,此变形取决于残余应力的大小和分布情况。残余应力主要取决于工件材料的性能、几何参数、切削用量和工件结构的刚度等综合因素。

1)自然时效法。将工件长时间放在自然环境中,利用季节温度的变化和时间效应,使残余应力得到大部分释放,适合大型大批量生产的铸件。

2)人工时效。人工时效即热时效,将工件加热到一定温度后,保温20~60h,然后慢慢冷却到室温,消除残余应力。人工时效多用在半精加工后,使零件的精度得到保证。

3)振动时效法。振动时效时间短,效果较好,成本低,适合中小型零件。

4)高低温稳定化处理。将工件加热(150~170℃)→保温(4~5h)→降温(-40~-30℃)→保温(2h),如此循环3~6次,可以消除85%~90%以上的残余应力。

哈思孚铝合金加工中心

对于铸铝合金结构件,铸后进行自然时效或人工时效(热时效),可以消除内应力,还可以加工几个应力释放口或释放槽,加大应力释放。同时在粗铣后应再次进行人工时效处理或振动失效处理,消除加工中产生残余应力。对于精度高的零件,在半精铣后再安排一次除应力工艺———“高低温稳定化处理”,可以消除85%~90%以上的残余应力。

CNC行业属于精密仪器设备,现代的机加工中心,不同的产品有不同的要求和程序设计,那么CNC加工一个工件需要多久,这个是根据所加工的产品而定的,普通的塑胶工件,如电子感应笔只需要几分钟就可以了,但是如果加工的是汽车配件,那么加工的时间有的需要20分钟,有的需要几个小时。

【本文标签】

【cnc零件加工定做】版权所有

咨询热线

13751188387