热搜关键词:

本文目录

什么是零件精密加工的主要方法之一 一般用于半径加工和精加工? 精密机械加工零件报废原因? 精密零件加工可以加工所有材料吗? 精密厂一般普工做什么? 加工中心如何找订单? 小孔的加工方法? 如何去除精密汽车零件在加工时产生的毛刺呢?

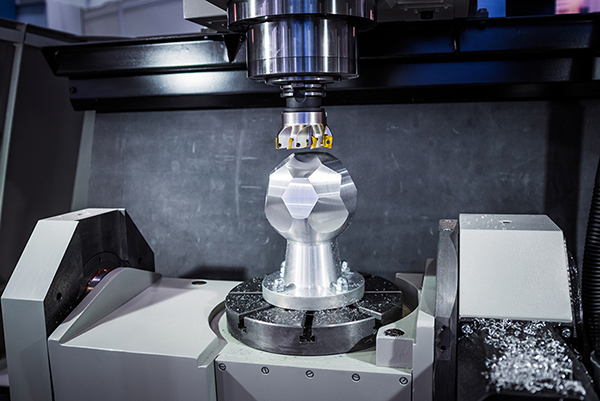

研磨是零件精密加工的主要方法之一 一般用于半径加工和精加工。研磨是精密和超精密零件精加工的主要方法之一 研磨是精密和超精密零件精加工的主要方法之一。研磨加工可使零件获得极高的尺寸精度、几何形状和位置精度。精密机械加工法是加工精度达到 1微米的机械加工方法。精密机械加工法主要有精车、精镗、精铣、精磨和研磨等工艺。在严格控制的环境条件下进行。

回答如下:精密机械加工零件报废的原因可能有以下几个方面:

1. 设计或制造问题:如果零件的设计或制造有缺陷,如尺寸、材料、表面质量等方面不符合要求,就可能导致零件报废。

2. 加工问题:如果操作人员加工过程中出现误操作、工艺不当、磨损严重、加工参数设置错误等问题,也会导致零件报废。

3. 材料问题:如果使用的材料质量不好,或者有热处理不当、冷却不足等问题,也会导致零件报废。

4. 环境问题:如果加工环境不好,如温度、湿度、灰尘、噪声等不符合要求,也会影响零件的加工质量。

5. 运输或安装问题:如果在运输或安装过程中,零件受到损坏或变形,也会导致零件报废。

综上所述,精密机械加工零件报废的原因是多方面的,需要进行全面的分析和处理。

深圳市凯福精密制造是做了10多年精密零件加工,常规的五金、塑胶材料都可以加工。常加工的金属材料有:铝合金、不锈钢、45#钢、铜、铁等常加工的塑胶材料有:ABS,PMMA(亚克力),PC,PA(尼龙),POM(赛钢),PP,PU,光敏树脂,代木,聚四氟乙烯,电木,环氧树脂,PVC板等

精密厂一般普工就是在流水线从事简单的工作或者是辅助工作,不过普工也是有很大晋升的希望的。电子厂普工主要为流水线作业,像锁螺丝、贴胶布、贴标签、包装、运货等,要速度快。

普工、普工,顾名思义就是普通的员工,在电子厂里有等级和工种分配,其中普工占的比例是最大的,人数是最多的,没有经验的朋友通常进厂打工基本上都是做普工,像线长这样的职位是需要转正之后参加厂内招聘的,技工也是需要有技术才能当的,只有品检和普工是可以零基础进厂,然后简单培训一下就能展开工作了。

cnc加工中心接订单的话,你可以去同行那边先接一点。或者可以在网上发布你的加工能力的信息,有哪家厂如果需要加工外发的都会联系你,也可以打广告,打到厂门口或者打到电视台,或者是发布信息,这些都是可以接订单的,最简单的方法就是熟人介绍。

小孔常用以下方法加工:

① 钻孔 在模具零件上用钻头钻孔主要有两种方式:一种是钻头回转,零件固定不回转,如在普通台式钻床,摇臂钻,镗床上钻孔;另一种方式则是零件回转而钻头不回转,如在车床上钻孔。这两种不同的钻孔方式所产生的误差不一样,在钻床或镗床上钻孔,由于是钻头回转,使刚性不强的钻头易引偏,被加工孔的中心线偏移,但孔径不会发生变化。

钻头的直径一般不超过75mm,若钻孔径大于30mm以上,通常采用两次钻削,即先用直径较小的钻头(被要求加工孔径尺寸的0.5~0.7倍)先钻孔,再用孔径合适的钻头进行第二次扩钻,直到加工到所要求的直径,以减小进给力。

钻头钻孔的加工精度,一般可以达到IT11~IT13级,表面粗糙度Ra为5.0~12.5um。

② 扩孔 是用扩孔钻扩大零件孔径的加工方法。他既可以作为精加工(铰孔,镗孔)前的预加工,也可以作为要求不高的孔径最终加工。扩孔的加工精度,一般可以达到IT10~IT13级,表面粗糙度Ra为0.3~3.2um。

③ 铰孔 是用铰刀对未淬火孔进行精加工的一种孔径的加工方法。铰孔的加工精度,一般可以达到IT6~IT10级,表面粗糙度Ra为0.4~0.2um。

在模具制造加工中,一般用手工铰孔,其优点是切削速度慢,不易升温和产生积屑瘤,切削时无振动,容易控制中心位置。因此当孔的精度要求很高时,主要用手工铰孔,或用机床粗铰再用手工精铰。

在铰孔时应注意以下几点:

a. 合理选择铰削余量及切削规范。

b. 铰刀刃口要好平整,并提高刃磨质量。

c. 铰削钢材时,要用乳化液作为切削液。

④ 车孔 在车床上车孔,主要特征是零件随主轴回转,而做进给运动,其加工后的孔轴心线与零件的回转轴线同轴。孔的圆度主要取决于机床主轴的回转精度,孔的纵向几何形状误差主要取决于的进给方向。这种车孔方式适用于加工外圆表面与孔要求有同轴的零件。

⑤ 镗孔 在镗床上镗孔,主要靠回转,而零件做进给运动。这种镗孔方式,其镗杆变形对孔的纵向形状精度无影响,而工作台进给方向的偏斜或不直会使孔中心线产生形状误差。

镗孔也可以在车床,铣床,数控机床上进行,其应用范围广泛,可以加工不同尺寸和精度的孔。对直径较大的孔,镗孔几乎是唯一的方法。镗孔加工精度一般可以达到IT7~IT10级,表面粗糙度Ra为0.63~1.0um。

1.零件去除氧化皮。

2.零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

3.去除毛刺飞边。

热处理要求1.调质处理一般为低硬度,用布氏硬度表达,一般这样规定:调质处理250~280HBW。

2.零件高频淬火应该要求硬化层深度和表面硬度,没有必要规定回火温度。

3.零件进行渗碳处理应该要求渗碳深度和表面硬度两个指标。

4.对于要求变形的精密零件,进行去除应力的时效处理。

公差要求1.未注形状公差应符合GB1184-80的要求。

2.未注长度尺寸允许偏差±0.5mm。

3.铸件公差带对称于毛坯铸件基本尺寸配置。

零件棱角1.未注圆角半径R5。

2.未注倒角均为2×45°。

3.锐角/尖角/锐边倒钝。

装配要求1.各密封件装配前必须浸透油。

2.装配滚动轴承允许采用机油加热进行热装,油的温度不得超过100℃。

3.齿轮装配后,齿面的接触斑点和侧隙应符合GB10095和GB11365的规定。

4.装配液压系统时允许使用密封填料或密封胶,但应防止进入系统中。

5.进入装配的零件及部件(包括外购件、外协件),均必须具有检验部门的合格证方能进行装配。

6.零件在装配前必须清理和清洗干净,不得有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂和灰尘等。

7.装配前应对零、部件的主要配合尺寸,特别是过盈配合尺寸及相关精度进行复查。

8.装配过程中零件不允许磕、碰、划伤和锈蚀。

9.螺钉、螺栓和螺母紧固时,严禁打击或使用不合适的旋具和扳手。紧固后螺钉槽、螺母和螺钉、螺栓头部不得损坏。

10.规定拧紧力矩要求的紧固件,必须采用力矩扳手,并按规定的拧紧力矩紧固。

11.同一零件用多件螺钉(螺栓)紧固时,各螺钉(螺栓)需交叉、对称、逐步、均匀拧紧。

12.圆锥销装配时应与孔应进行涂色检查,其接触率不应小于配合长度的60%,并应均匀分布。

13.平键与轴上键槽两侧面应均匀接触,其配合面不得有间隙。

14.花键装配同时接触的齿面数不少于2/3,接触率在键齿的长度和高度方向不得低于50%。

15.滑动配合的平键(或花键)装配后,相配件移动自如,不得有松紧不均现象。

16.粘接后应清除流出的多余粘接剂。

17.轴承外圈与开式轴承座及轴承盖的半圆孔不准有卡住现象。

18.轴承外圈与开式轴承座及轴承盖的半圆孔应接触良好,用涂色检查时,与轴承座在对称于中心线120°、与轴承盖在对称于中心线90°的范围内应均匀接触。在上述范围内用塞尺 检查时,0.03mm的塞尺不得塞入外圈宽度的1/3。

19.轴承外圈装配后与定位端轴承盖端面应接触均匀。

20.滚动轴承装好后用手转动应灵活、平稳。

21.上下轴瓦的结合面要紧密贴和,用0.05mm塞尺检查不入。

22.用定位销固定轴瓦时,应在保证瓦口面和端面与相关轴承孔的开合面和端面包持平齐状态下钻铰、配销。销打入后不得松动。

23.球面轴承的轴承体与轴承座应均匀接触,用涂色法检查,其接触不应小于70%。

24.合金轴承衬表面成黄色时不准使用,在规定的接触角内不准有离核现象,在接触角外的离核面积不得大于非接触区总面积的10%。

25.齿轮(蜗轮)基准端面与轴肩(或定位套端面)应贴合,用0.05mm塞尺检查不入。并应保证齿轮基准端面与轴线的垂直度要求。

26.齿轮箱与盖的结合面应接触良好。

27.组装前严格检查并清除零件加工时残留的锐角、毛刺和异物。保证密封件装入时不被擦伤。

铸件要求1.铸件表面上不允许有冷隔、裂纹、缩孔和穿透性缺陷及严重的残缺类缺陷(如欠铸、机械损伤等)。

2.铸件应清理干净,不得有毛刺、飞边,非加工表明上的浇冒口应清理与铸件表面齐平。

3.铸件非加工表面上的铸字和标志应清晰可辨,位置和字体应符合图样要求。

4.铸件非加工表面的粗糙度,砂型铸造R,不大于50μm。

5.铸件应清除浇冒口、飞刺等。非加工表面上的浇冒口残留量要铲平、磨光,达到表面质量要求。

6.铸件上的型砂、芯砂和芯骨应清除干净。

7.铸件有倾斜的部位、其尺寸公差带应沿倾斜面对称配置。

8.铸件上的型砂、芯砂、芯骨、多肉、粘沙等应铲磨平整,清理干净。

9.对错型、凸台铸偏等应予以修正,达到圆滑过渡,一保证外观质量。

10.铸件非加工表面的皱褶,深度小于2mm,间距应大于100mm。

11.机器产品铸件的非加工表面均需喷丸处理或滚筒处理,达到清洁度Sa2 1/2级的要求。

12.铸件必须进行水韧处理。

13.铸件表面应平整,浇口、毛刺、粘砂等应清除干净。

14.铸件不允许存在有损于使用的冷隔、裂纹、孔洞等铸造缺陷。

涂装要求1.所有需要进行涂装的钢铁制件表面在涂漆前,必须将铁锈、氧化皮、油脂、灰尘、泥土、盐和污物等除去。

2.除锈前,先用有机溶剂、碱液、乳化剂、蒸汽等除去钢铁制件表面的油脂、污垢。

3.经喷丸或手工除锈的待涂表面与涂底漆的时间间隔不得多于6h。

4.铆接件相互接触的表面,在连接前必须涂厚度为30~40μm防锈漆。搭接边缘应用油漆、腻子或粘接剂封闭。由于加工或焊接损坏的底漆,要重新涂装。

配管要求1.装配前所有的管子应去除管端飞边、毛刺并倒角。用压缩空气或其他方法清楚管子内壁附着的杂物和浮锈。

2.装配前,所有钢管(包括预制成型管路)都要进行脱脂、酸洗、中和、水洗及防锈处理。

3.装配时,对管夹、支座、法兰及接头等用螺纹连接固定的部位要拧紧,防止松动。

4.预制完成的管子焊接部位都要进行耐压试验。

5.配管接替或转运时,必须将管路分离口用胶布或塑料管堵封口,防止任何杂物进入,并拴标签。

补焊件要求1.焊接前必须将缺陷彻底清除,坡口面应修的平整圆滑,不得有尖角存在。

2.根据铸钢件缺陷情况,对焊接区缺陷可采用铲挖、磨削,炭弧气刨、气割或机械加工等方法清除。

3.焊接区及坡口周围20mm以内的粘砂、油、水、锈等脏物必须彻底清理。

4.在焊接的全过程中,铸钢件预热区的温度不得低于350°C。

5.在条件允许的情况下,尽可能在水平位置施焊。

6.补焊时,焊条不应做过大的横向摆动。

7.铸钢件表面堆焊接时,焊道间的重叠量不得小于焊道宽度的1/3。焊肉饱满,焊接面无烧伤,裂纹和明显的结瘤。焊缝外观美观,无咬肉、加渣、气孔、裂纹、飞溅等缺陷;焊波均匀。

锻件要求1.锭的水口、冒口应有足够的切除量,一以保证锻件无缩孔和严重的偏折。

2.锻件应在有足够能力的锻压机上锻造成形,以保证锻件内部充分锻透。

3.锻件不允许有肉眼可见的裂纹、折叠和其他影响使用的外观缺陷。局部缺陷可以清除,但清理深度不得超过加工余量的75%,锻件非加工表面上的缺陷应清理干净并圆滑过渡。

4.锻件不允许存在白点、内部裂纹和残余缩孔。

切削加工件要求1.零件应按工序检查、验收,在前道工序检查合格后,方可转入下道工序。

2.加工后的零件不允许有毛刺。

3.精加工后的零件摆放时不得直接放在地面上,应采取必要的支撑、保护措施。加工面不允许有锈蛀和影响性能、寿命或外观的磕碰、划伤等缺陷。

4.滚压精加工的表面,滚压后不得有脱皮现象。

5.最终工序热处理后的零件,表面不应有氧化皮。经过精加工的配合面、齿面不应有退火

6.加工的螺纹表面不允许有黑皮、磕碰、乱扣和毛刺等缺陷。

【本文标签】

【精密CNC加工厂家】版权所有

咨询热线

13751188387