热搜关键词:

您好,很高兴为您服务。以下是基于您提供的主题和要求,铝合金因质量轻,比强度高已成为理想的结构材料,广泛应用于机械制造、铁道车辆、动力机械及航空工业等方面。但是铝合金熔点较低,温度升高后塑性增大,在高温高压作用下,切削界面摩擦力很大,切屑易熔结在刀刃上而粘刀,不易获得较高的尺寸精度和低的表面粗糙度值供您参考:

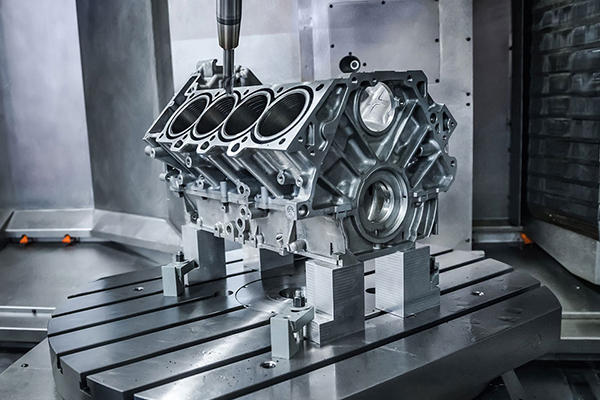

随着科技的发展,铝合金材料在工业制造领域得到了广泛的应用,然而,由于其硬度高、脆性大等特点,对于铝合金的加工也提出了更高的要求。尤其在高精度深孔加工方面,更需要采用更加科学的工艺和方法,以确保加工质量和效率。本文将结合实际案例,为您详细介绍如何解决铝合金高精度深孔加工的问题。同时,深孔加工是机械行业中难度较高的一项加工技术,铝合金高精度深孔镗削的主要技术难点包括:如何获得平稳的切削过程、良好的切屑形成、较高的加工效率、低表面粗糙度值和较高的尺寸精度等。

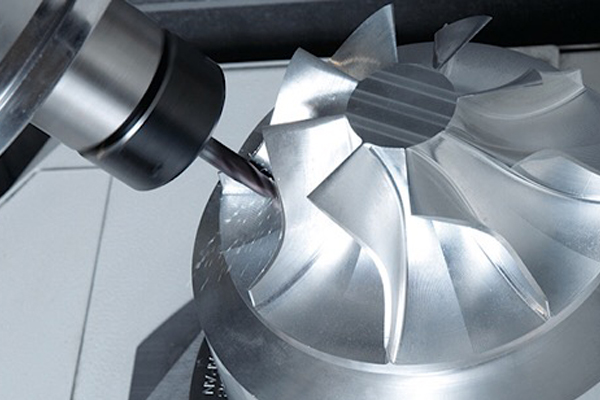

高精度深孔加工需要采用刀具直径小、刃数多、刃角大、刃长短的刀具,建议使用刚性好的硬质合金刀具。另外,加工设备也至关重要,要选用具备高精度、高效率、高稳定性的机床。比如,近年来越来越流行的五轴数控加工中心,可以极大地提高加工效率和精度。在镗孔过程中由于刀具振动、粘刀、切屑堵塞、缠绕以及冷却不到位等问题,经常造成镗孔困难而导致加工精度无法得到保证。

铝合金材料对切削温度和切削力的敏感性较高,因此,加工液的选择非常重要。研究表明,使用高浓度的硫化铵加工液可以有效地减小铝合金加工的热变形和切削力,提高加工的效率和质量。此外,加工液的清洁度也会直接影响加工结果,因此加工时要定期更换加工液。

①在刀具和工件之间进行润滑、冷却、清洗、防锈和排屑是冷却液的主要功能,高精度深孔加工选择合适的冷却方式和冷却液显得尤为重要。由于是深孔加工,普通的外部冷却方式无法达到切削区域,不能满足加工的需要。在选择刀具和刀柄时,选用了带有内冷却供应的刀具,有喷嘴将冷却液送往切削区域,这样可以有效地进行润滑和冷却,从而对高精深孔镗削提供了有力的保障。

②通常在铝合金的高速加工中,主要的切削热量由切屑带走,但是切屑易熔结在刀刃上而粘刀,所以在冷却液的选择上主要考虑其润滑性和在加工表面的黏附强度,同时铝型材的加工如采用乳剂或油类冷却液,在加工完后会残留冷却液在工件型腔里而无法去除,因此在铝合金型材加工中选用了油雾冷却的方式,在这里我们选用了美国ITW集团ACCU-LUBE(阿库路巴)LB-6000微量油气润滑,微量的润滑油在刀具工作点形成薄薄的油膜,油膜具有很高的表面黏附强度,润滑油的高润滑性使刀片在工作过程中减少摩擦,降低切削应力,有效降低加工热量的产生。这使无论刀具还是工件都保持室温或者较低的温度,同时也避免了高热膨胀系数的铝合金工件由于过热产生的尺寸变化。

铝合金加工小径深孔镗削工艺除了选用合适的刀具材料、采用减振刀杆、小的刀尖圆角半径,采用合适的切削参数、充分的冷却润滑以及有效的切屑排出控制外,我们还总结出一套行之有效的高精镗削加工方法,即在精镗高精度深孔时,必须考虑刀具的径向偏斜(让刀)和刀具旋转中心与机床主轴旋转中心之间的不对准。实际表明,这可以通过以下方法来完成。如图4所示,将切深分为两等分,使得两次的切削力基本相等,进行一次测量前的切削,然后在刀具仍然在机床主轴中时调整直径,再进行最终的镗削加工。

切削参数的合理选取是保证高精度深孔加工质量的重要因素。铝合金材料的硬度和脆性较大,加工时千万不能采用高速高进给的加工方式,这样容易导致刀具磨损过快,产生毛刺和刀痕等情况。建议采用低速、中进给的方式进行加工,以达到更好的加工效果。

由于铝合金材料的自燃性和易导电性较强,因此加工时必须进行充分的安全措施。比如,对加工设备和加工液进行定期检测和清理,保持加工环境的干燥和通风,同时也要注意加工时的个人防护措施,比如佩戴耳塞和护目镜等。

为了解决铝合金纵梁高精度深孔加工的工艺难点,获得良好的加工质量,可以从以下几方面考虑:

(1)刀具的选择。通过实际切削表明,选择SANDVIK的CoroBore825系列减振镗刀杆、选用0.4 mm刀尖圆角的TCGX-AL铝合金专用精镗刀片能有效减少切削过程中的振动。

(2)切削参数的选择。通过对比,选择140 m/min的切削速度、0.2 mm的切削深度、0.08 mm/r进给量能满足加工要求。

(3)采取内冷却方式和ACCU-LUBE(阿库路巴)LB-6000油雾冷却液能实现较好的表面质量。

(4)在刀具仍安装在机床上时和测量性切削后,进行精镗刀具直径的最终调整。

生产实际表明,通过以上方法,铝合金纵梁的φ30H7、表面粗糙度值Ra=1.6 μm、深度为150 mm的孔全部加工合格,有效地保证了铝合金纵梁的加工质量,提高了加工效率。

在高精度铝合金深孔加工过程中,选择合适的工具和设备、合理选择加工液、采用合适的切削参数以及进行充分的安全措施,都是保证高效率、高质量的加工的重要因素。希望本文能够对大家有所启示,也希望大家在加工铝合金时更加注重细节和注意安全。

咨询热线

13751188387