热搜关键词:

导致出现这种问题的原因是因为怕繁(指提前准备时间),程序编写简单、简单化操作加工,应用一把刀加工容易调整对刀,习气一般加工。这样的话,产品的质量(尺寸精度)就很难保证,产量也就无法完全发挥出来。所以, CNC加工工艺工作人员和操作者应该对数控机床加工专业知识进行全面的了解,多进行尝试,以掌握相关的专业知识,尽量选择工序集中化的方法进行加工,要用几回,自然会反映出其优势。在选择了集中的工艺之后,企业的加工时间得到了提高,我们将两个机器设备进行了零距离的布局,最终实现了一个人操作两个机器设备,从而在高效率上得到了极大的提高,质量也得到了很好的保障。

2、CNC加工的顺序不合理

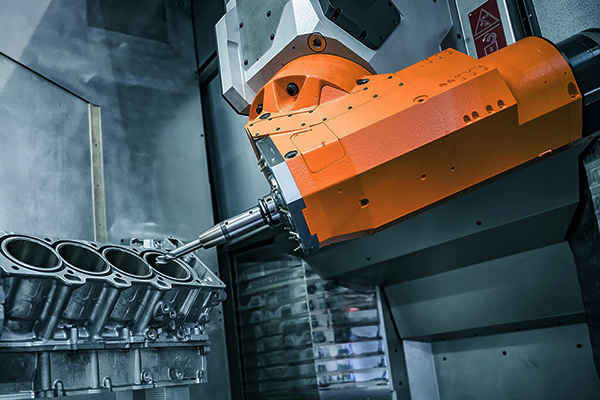

有些数控机床操作员在预备性上充分考虑到了某些困难,往往对加工顺序进行了非常不合理的分配。数控机床的加工通常是按照一般机械装备加工加工工艺所定的规则进行,比如先粗后细(换刀),先里后外,合理地选择钻削主要参数,这样才能提高质量和高效率。

CNC加工是一种高精度、高效率的加工方法,但如果工艺安排不合理,会导致以下加工后果:

1. 加工精度下降:CNC加工需要进行高精度的切削和加工,如果工艺安排不合理,会导致切削过深或切削角度不恰当,从而导致加工精度下降。

2. 加工表面质量差:CNC加工过程中,如果工艺参数不合理,会导致表面粗糙度过高、表面划痕、表面烧伤等表面质量问题。

3. 加工效率低下:CNC加工的效率很大度度上取决于工艺安排的合理性,如果工艺安排不合理,会导致加工效率低下,加工周期长,影响生产进度。

4. 刀具损坏:CNC加工需要使用高速切削工具,如果工艺安排不合理,会导致刀具使用寿命缩短,增加生产成本。

5. 零件变形:CNC加工需要将工件固定在加工中心上进行切削加工,如果工艺安排不合理,夹具固定不牢或加工切削力不平衡,会导致零件变形或形状不符合要求。

咨询热线

13751188387